En el ámbito de las nuevas energías y los materiales avanzados, la preparación y el procesamiento de materiales como grafeno, nanotubos de carbono (CNT), óxidos metálicos, catalizadores Pt/C, polímeros conductores como PEDOT, suspensiones MLCC/CMP y nanocelulosa exigen tecnologías de proceso de máxima precisión. El control de la nanoestructura, la estabilidad de la dispersión y una producción eficiente influyen directamente en el rendimiento y la fiabilidad del producto final.

Los homogeneizadores de ATS ofrecen soluciones de alto rendimiento que garantizan una dispersión uniforme y una estabilización eficaz para aplicaciones críticas. Cubrimos todo el recorrido, desde I+D en laboratorio hasta la producción a gran escala, ayudando a las empresas a crear materiales para nuevas energías más competitivos, consistentes e innovadores.

Línea de producción de nanotubos de carbono (CNT)

Línea de producción de nanotubos de carbono (CNT)  Línea de producción de nanotubos de carbono de doble pared (DWCNT)

Línea de producción de nanotubos de carbono de doble pared (DWCNT) La energía superficial de las nanopartículas de platino de 3 a 5 nm es extremadamente alta, lo que provoca una fuerte tendencia a la aglomeración. Además, las propiedades de la suspensión catalítica influyen significativamente en la formación de la estructura de la capa catalítica. Por lo tanto, el método de dispersión empleado en la preparación de la suspensión catalítica es crucial para la producción de conjuntos de electrodos de membrana (MEA) de alto rendimiento.

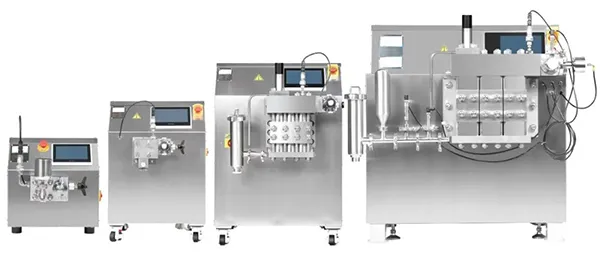

Equipo

Homogeneizador de alta presión de laboratorio

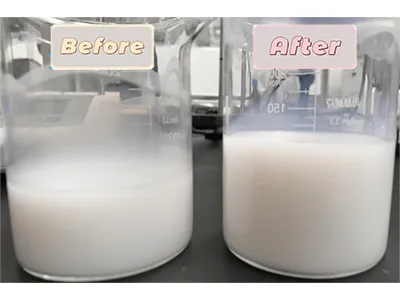

Una comparación de la suspensión del catalizador de carbono platino antes y después de la dispersión muestra que el grado de precipitado ha disminuido significativamente después de la dispersión.

El tamaño de partícula de la suspensión dispersa se midió con un analizador láser de tamaño de partícula. La distribución del tamaño de partícula se situó entre 202.3nm y 444.4nm, con un tamaño promedio de partícula de 290.5nm.

Antes de la dispersión

Antes de la dispersión  Después de la dispersión

Después de la dispersión

Resultados experimentales

Observación visual

La apariencia del óxido metálico no mostró cambios visibles significativos antes ni después de la pulverización. Tras un cierto tiempo de reposo, la mayor presión provocó una estratificación más lenta de la muestra.

Medición del tamaño de partículas

El tamaño de partícula del óxido metálico se redujo significativamente tras ser pulverizado por el homogeneizador de alta presión. El tamaño promedio de partícula se redujo de 12.05μm a 303nm, cumpliendo así las expectativas experimentales.

Permítanos ayudarlo a encontrar el equipo de nanoprocesamiento adecuado para respaldar sus necesidades de I+D, ampliación y producción.